반도체 8대공정 Etch Dry etch

저번 글에서 반도체 공정에서 플라즈마가 어떻게 생성되고 유지되는지에 대해 공부했습니다.

이번에는 이 플라즈마를 사용하는 Dry etch에 대해 공부해 보겠습니다.

Dry etch

2-1 Etch 글에서 Wet etch, 즉 용액을 사용하여 식각을 하는 것을 배웠습니다. Wet etch는 사실 화학적으로 깊게 들어가지 않는 이상 간단합니다. 용액을 사용해서 패턴을 깎아 내는 게 전부이기 때문입니다. Wet etch의 단점은 등방성(isotropic)으로 미세공정에는 부적합하다고 공부했습니다. 현재 Dry etch를 많이 사용하는 이유 또한 미세 패턴을 구현하기 위함입니다.

Dry etch란?

건식 식각이란 진공상태의 chamber 내 gas를 공급하고, 에너지를 가해 플라즈마를 발생시킨 후, 플라즈마 소스로 물리적, 화학적 반응을 통해 wafer위 박막을 제거하여 패턴을 만드는 공정입니다.

저번에 플라즈마에 대해 공부했습니다. 플라즈마 상태에는 이온, 라디칼(활성종)이 만들어졌습니다. 이온은 전자를 잃거나 얻어 전기적인 성질을 띄는 물질입니다. 플라즈마를 발생시킬 때 에너지를 가해주는데 이는 전계를 의미합니다. 만약 wafer 쪽에 (-) 전압을 걸어준다면? (+) 이온들이 달려들 것입니다. 반대로 (+) 전압을 걸어준다면 (-) 이온들이 달려들겠죠.

즉 이온은 반대의 전압을 보고 달려들어 물리적으로 식각을 합니다. 여기서 wafer 위에 전체 면적을 이 이온들이 골고루 물리적으로 충격을 가해 줄 것입니다. 그래서 Etch공정 이전에 Potholithography공정이 진행되었던 것입니다. Pr이 있는 부분은 Mask로 보호해주고, Pr이 없는 wafer 위에 박막을 때려줄 것입니다.

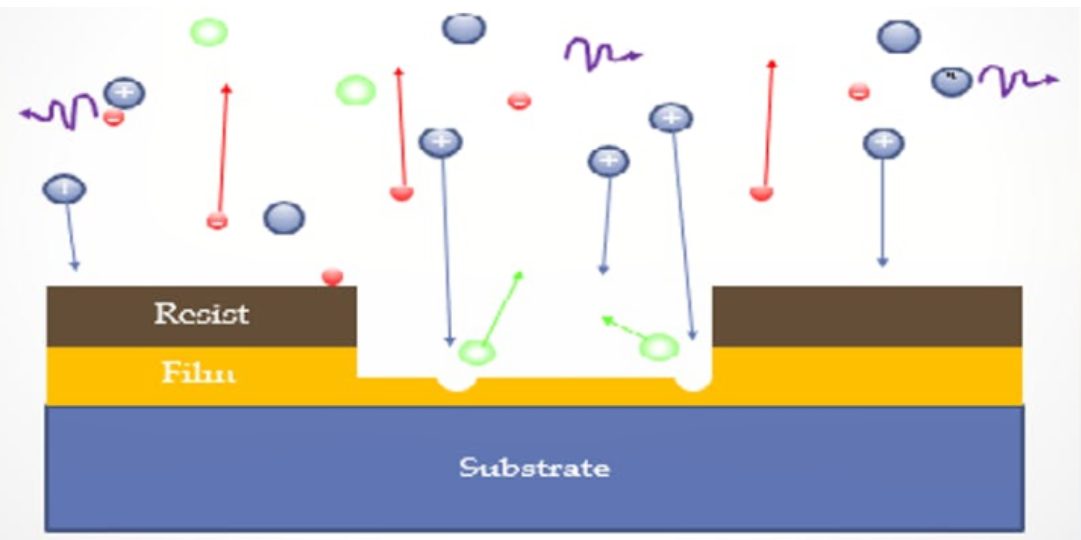

위 그림을 보시면 Resist, 즉 photoresist가 Film(wafer위 박막)을 보호해주고 있죠? 그리고 Resist가 없는 부분은 Film이 저런 식으로 깎이게 됩니다. 저런 식으로 wafer 위에 Pattern을 만드는 것입니다.

이온 하고 활성종(라디칼)이 사용된다고 했습니다. 라디칼은 저번 글에서 공부했지만 반응성이 매우 높아진 상태입니다. 이로써 저 Film과 반응하여 기체 상태로 없애버린다면 이것 또한 식각일 것입니다. 따라서 라디칼(활성종)은 식각에서 화학적 반응을 담당합니다.

이로써 이온은 물리적, 라디칼(활성종)은 화학적으로 wafer 위 Film의 PR이 없는 부분을 제거한다 라고 이해하시면 되겠습니다.

Dry etch 종류 3가지

위에서 이온과 라디칼이 식각 공정에서 어떤 역할을 하는지 이해하셨다면 아래 종류 4가지는 이해하기 쉬울 거라고 생각됩니다.

1. 화학적 식각

: 플라즈마의 라디칼(활성종)을 식각제로 이용하여 화학반응을 통해 식각 하는 방식

2. Sputter(스퍼터)

: 플라즈마 내 이온을 가속시켜 wafer위 박막과 충돌시켜 물리적으로 식각하는 방식

* 플라즈마 이온을 가속시키는 방법은 쉬스개념이 들어갑니다. 쉬스는 다음 글에서 서술하도록 하겠습니다.

3. Reactive ion etching(RIE)

반응성 이온 식각, 위에 스퍼터는 이온을 물리적으로 식각 하는 것이었습니다. 여기서 꼭 이온만 사용해야 할까요? 화학적 즉 라디칼을 동시에 사용할 수도 있겠습니다. 따라서 화학적 식각과 스퍼터 식각을 혼합하여 식각 속도를 크게 개선시킨 방식을 의미합니다. 순서는 이온을 사용하여 Wafer위 박막에 충돌시켜 에너지를 가해 줍니다. 그럼 에너지를 받아 손상된 wafer 박막 표면은 라디칼과 더욱 쉽게 반응하여 식각이 이루어지게 됩니다.

Dry etch 특징

2-1 wet etch를 공부할 때 wet etch의 특징을 공부했습니다. 이와 비교하며 살펴보겠습니다.

wet etch의 장단점은 2-1에서 봤다시피 아래와 같습니다.

장점 1) 높은 생산성

장점 2) 선택비 우수 = 높은 선택비

단점 1) 등방성 -> 미세패턴 어려움

그렇다면 Dry etch의 장단점은 어떨까요?

첫 번째 장점으로는 이방성(Anisotropic)입니다. 등방성의 반대죠. 맨 위 이미지에서 볼 수 있다시피 PR아래 박막이 일직선으로 식각 될 수 있음을 볼 수 있습니다. 그 이유는 이온이 정확히 수직은 아니지만 위에서 아래로 전계에 의해 충격을 주기 때문에 이방성 식각이 가능합니다.

*물론 라디칼(활성종)에 의한 식각은 등방성을 띄지만 이온에 의해 이방성이라고 보는 게 맞을 듯합니다.

두 번째 장점으로는 우수한 정확도입니다. Wet etch에 비해 내가 원하고자 하는 바만큼만 식각을 할 수 있습니다. 건식 식각은 장비에서 end point(종말점), 즉 막질의 종류가 바뀌면 그 지점을 인지하여 식각 process를 종료합니다. 이 부분 때문에 정밀도가 습식 식각보다 우수하다고 평가받습니다.

이런 Dry etch에도 단점이 있다면 첫 번째로 선택비가 낮다입니다.

*선택비 개념은 2-1에서 자세히 소개했기에 생략하겠습니다.

Wet etch는 Barrier로 쓰이는 PR과 반응을 하긴 하지만, 그리 큰 반응을 일으키지 않는 화학 용액을 사용합니다. 하지만 Dry etch는 화학적 성질을 뒤로한 채 이온으로 물리적 충격을 주기 때문에 PR에도 많은 충격을 줍니다. 막질이 식각 되기 전에 PR이 먼저 식각이 되어 버리면 어떤 일이 벌어질까요? PR아래 막질에도 식각이 일어나 원치 않는 패턴이 만들어질 것입니다. 이 경우라면 PR의 높이를 더 크게 공정조건을 잡아 줘야 할 것입니다.

Dry etch의 두 번째 단점은 처리량이 낮다입니다. 처리량을 throughput이라는 용어를 씁니다. wet etch는 화학 용액을 사용하기에 다량의 wafer를 용액에 담그면 대량으로 처리가 가능하지만, Dry etch는 진공상태의 챔버 내에 많은 wafer가 들어갈 수 없기에 낮은 처리량이라는 단점을 가집니다.

Dry etch 종류 3가지 추가 + 사용되는 이온, 라디칼

wet etch도 반응식을 소개했던 것처럼 Dry etch 또한 대표적으로 사용되는 이온과 라디칼이 있습니다.

(1) 화학적 반응

화학적 식각은 중성 라디칼이 주도하며 박막과 반응하여 부산물(by-product : gas)을 형성하여 밖으로 배기되며 식각이 이루어집니다. Si를 식각 할 경우 CF4를 반응 gas로 사용합니다. CF4는 분해되어 F*(라디칼)을 만들고 이 F*활성종이 Si과 결합하여 SiF4를 생성하며 식각이 이루어집니다.

CF4 -> CF3+F*

F*+Si -> SiF4

여기서 알 수 있다시피 화학적 반응으로 나온 부산물은 기체여야 합니다. 그래야 배기가 되기 때문이죠. 나중에 배선공정에서 공부하겠지만 Cu 같은 경우는 식각이 안됩니다. Cu와 반응하여 gas로 만들 수가 없기 때문입니다.

(2) 물리적 반응

물리적 반응은 이온을 이용하고 전계에 의해 wafer위 박막에 물리적 충격을 가해 식각을 합니다. 대표적으로 위에서 소개한 Sputter장비가 이에 해당합니다. 대표적으로 Ar gas를 주입하여 Ar+이온을 식각제로 사용해 기판에 물리적 충격을 가해줍니다.

(3) 반응성 이온 식각(RIE : Reactive Ion Etching)

위 화학적 반응과 물리적 반응을 동시에 사용하는 공정입니다. 위에서 서술했지만 다시 한번 말하자면 이온으로 물리적 충격을 가한 뒤, 화학적으로 반응시켜 박막을 날립니다. 단순히 두 개를 결합했다고 보실 수 있겠습니다만 아래와 같은 실험이 있습니다.

Coburn의 실험에 의하면 Ar+와 XeF2 gas를 투입하면, 이온이나 gas를 단독으로 공정을 진행했을 때 보다 둘 다 사용했을 때 10배 이상 식각 속도가 빨라졌다는 실험이 있었습니다.

지금까지 Wet etch와 Dry etch에 대해 공부했습니다. Dry etch에서 sputter에서 이온을 쉬스영역에서 가속시킨다고 했지만 이 부분에 대한 설명이 부족했습니다. 다음 글에는 DC, AC Plasma와 쉬스영역에 대해 공부하겠습니다.

'반도체 8대공정 > Etch' 카테고리의 다른 글

| [반도체 8대 공정] DC Plasma 생성 원리 (0) | 2023.02.03 |

|---|---|

| [반도체 8대 공정] Dry Etch 평가 항목 및 주요 부가 기술(하드마스크) (0) | 2023.02.02 |

| [반도체 8대공정] 2-2 Etch_플라즈마 (0) | 2021.01.12 |

| [반도체 8대공정] 2-1 Etch_wet etch (0) | 2021.01.08 |

댓글